La caja de un reloj es, probablemente y con el permiso de la esfera, el componente más visible y el que transmite en mayor medida el carácter de un guardatiempos. La elegancia, la deportividad o la polivalencia fruto de la combinación entre ambos elementos es, en realidad, el resultado obtenido de la ecuación que incluye factores como el diámetro, el grosor y la morfología de la caja. Pero, sin lugar a dudas, el material elegido para su construcción interviene de forma notable en el resultado final ya que refleja no solo la personalidad de la pieza en cuestión, sino también la de su portador.

Si bien es cierto que durante los últimos años han entrado en escena nuevos protagonistas como distintos compuestos del carbono, el óxido de circonio – más comúnmente conocido como cerámica -, el bronce e incluso nuevas aleaciones de oro desarrolladas internamente por algunas manufacturas como el Sedna™ Gold (o el todavía más reciente Moonshine™ Gold) de Omega o el Magic Gold de Hublot, siguen siendo el acero y el oro los que ostentan las primeras posiciones en cuanto a su uso en la fabricación de las cajas de los relojes. A estos los acompañan el platino, reservado a la exclusividad de ciertos guardatiempos, y el titanio empleado principalmente en las piezas más deportivas debido a su ligereza.

En este artículo – fragmentado en dos entregas – realizaremos un breve recorrido por las principales propiedades y características del acero, oro, platino y titanio – polivalencia, nobleza, excelencia y ligereza respectivamente – a la vez que aprovecharemos para aportar una serie de datos que ayuden a comprender su repercusión en el producto final, no solo a nivel de prestaciones, sino también en el aspecto de la inversión necesaria debida al valor implícito de cada material.

La polivalencia del acero.

Empecemos con el acero, el material más abundante y, por tanto, el que a priori ostenta un menor vínculo con la exclusividad. Este hecho lo convierte en prácticamente el único de los materiales que se utiliza en todas las categorías y gamas de precio del sector relojero, desde las marcas que forman el selecto grupo de la alta relojería hasta aquellas más populares que poco o nada tienen que ver con ella. El motivo de esta generalización en el uso del acero no es otro que su coste considerablemente más asequible comparado con el del titanio, el oro o el platino.

Actualmente, los relojes con caja de acero representan un valor que supera en algo más de la mitad el total de la exportación de la relojería suiza. Con más de 3.000 variedades distintas, el acero responde a una aleación de hierro con un pequeño porcentaje de carbono que suele oscilar entre el 0,008 y el 1,7%. Esta proporción es la responsable de determinar las propiedades de la aleación final.

Contrariamente a lo que podría suponerse en un principio, el uso generalizado del acero aplicado a la construcción de las cajas de los relojes no inició su crecimiento en el campo de la alta relojería hasta la década de 1970, si bien es cierto que por aquel entonces ya habían aparecido en escena piezas tan importantes como el Omega Speedmaster. Uno de los responsables indiscutibles de este cambio fue, sin lugar dudas, el diseñador suizo Gérald Genta, quien apostó por este material en las que responden a sus dos creaciones que más repercusión han tenido hasta el punto de convertirse en piezas icónicas de la relojería.

Estamos hablando del Royal Oak de Audemars Piguet lanzado en 1972 – aunque el diseño se presentó en 1970 – y del codiciado Nautilus de Patek Philippe que vería la luz por vez primera en 1976. Hasta entonces, el uso del acero aplicado a la manufactura de relojes de lujo era prácticamente inconcebible. Actuando como un verdadero visionario, Genta crearía un reloj de alta gama para ser utilizado en cualquier ocasión sin temor a ser dañado en la medida en la que podía resultarlo el oro debido a su escasa dureza. Todo ello unido a una hermeticidad inusualmente elevada en este tipo de piezas y a un brazalete, también de acero y completamente integrado con la caja, que ponía fin al carácter perecedero de las correas de piel sin sacrificar, no obstante, la elegancia implícita de estas y mejorando la comodidad de uso.

Naturalmente, el acero utilizado en la manufactura de las cajas – y de los brazaletes – de los relojes debe responder a una serie de requerimientos de entre los que destacan la resistencia a la corrosión, y por tanto a la oxidación, y que la aleación en cuestión sea antialergénica. Para cumplir con el primero de estos requerimientos se recurre al archiconocido acero inoxidable. Para que una aleación de acero se incluya en el grupo de los inoxidables es condición indispensable que contenga por lo menos un 10,5% de cromo en su composición.

Para eliminar los problemas que puedan venir ocasionados por alergias debidas al contacto del material con la piel, la variedad de acero inoxidable escogida, así como la más extendida, es la referenciada como 316L, conocida también como acero quirúrgico y que incluye el molibdeno en la aleación. La composición final del acero 316L incluye, además del hierro, un 16-18% de cromo (por encima del 10,5% necesario para ser considerado como acero inoxidable), un 10-14% de níquel, un 2-3% de molibdeno y un 0,03% de carbono (valor situado en la horquilla del 0,008 y el 1,7% que comentábamos al principio).

La densidad del acero tiene un valor ligeramente inferior a los 8 gr/cm³, lo que lo sitúa un 80% por encima de la correspondiente al titanio, pero notablemente por debajo de las densidades del oro y del platino.

El último de los parámetros que puede resultar interesante desde el punto de vista de usabilidad y durabilidad del acero aplicado a las cajas de los relojes es la dureza. Una de las escalas más conocidas para medir este parámetro es la conocida como escala de Mohs que tiene un valor mínimo de 1 para el talco y máximo de 10 para el diamante. El acero ostenta un valor muy cercano a 7 (al mismo nivel del cuarzo), es decir, situado por encima de la media y tan solo por debajo de los grados 8 (topacio) y 9 (corindón) que es la dureza típica de los cristales de zafiro utilizados en relojería.

La nobleza del oro.

Probablemente se trate del metal precioso por excelencia. Al igual que el acero inoxidable, el oro es altamente resistente a la corrosión ocasionada por el agua, el aire y la gran mayoría de agentes químicos, siendo este el motivo por el que mantiene su brillantez a lo largo de los años. El oro es, además, el material conocido más dúctil y maleable lo cual lo convierte en fácil de trabajar. A modo de ejemplo, se puede obtener un hilo de 3,5 km de longitud estirando un gramo de oro o una plancha fina de 9 m² partiendo de tan solo 31,1 gramos de este material.

La densidad del oro es de 19,3 gr/cm³ (para hacernos una idea más tangible esto se traduciría en que 1 m³ de oro pesa aproximadamente 19 toneladas) lo que lo sitúa casi 2,5 veces por encima de la densidad del acero. Sin embargo, su dureza refiriéndola de nuevo a la Escala de Mohs se queda en un registro situado entre 2,5 y 3, es decir, por debajo de la mitad del valor del acero lo cual implica que es más sensible a los tan indeseables arañazos.

En su estado natural, el oro puro es de color amarillo, aunque para sus aplicaciones prácticas se utiliza en forma de aleaciones. Así, la pureza de estas aleaciones se mide en partes por mil. Esta información viene grabada en la trasera de la caja mediante un sello que indica la cantidad de oro que contiene la aleación final. De todas las aleaciones existentes, la más utilizada en relojería es la conocida como oro de primera de ley u oro de 18 quilates. Siendo el oro puro de 24 quilates, la mencionada aleación equivale a 18/24, es decir, una proporción del 75% o de 750/1000. El sello grabado respondería a la leyenda AU75.

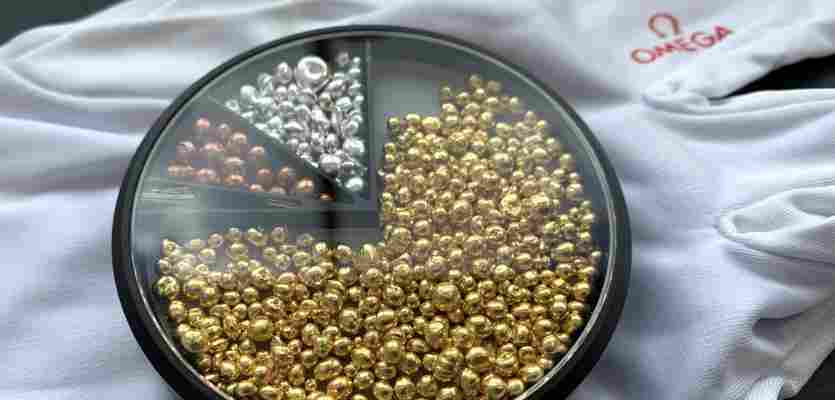

A este 75% de oro puro en la aleación de 18 quilates lo acompañan otros materiales como el cobre, la plata, el paladio, el níquel o el hierro. La existencia o ausencia de estos elementos, así como su porcentaje, son los responsables de las distintas tonalidades y colores que adquiere el resultado final. De entre todas ellas, probablemente las más extendidas y utilizadas en alta relojería sean las que responden al oro amarillo, oro rosa, oro rojo y oro blanco. La primera de ellas, el oro amarillo, añade al 75% de oro puro un 12,5% de plata y un 12,5% de cobre. El oro rosa aumenta la proporción de cobre hasta el 20% a la vez que limita el 5% restante a la plata. La plata desaparece de la ecuación para dejar únicamente al oro puro – en la ya conocida proporción del 75% – y al cobre en un 25% para dar lugar al oro rojo. Finalmente, el oro blanco es el resultado de añadir a las tres cuartas partes de material puro un porcentaje de plata comprendido entre el 9 y el 5% más un porcentaje de paladio que oscila entre el 10 y el 16%.

Menos conocidas y prácticamente inexistentes en la construcción de cajas para relojes son las aleaciones conocidas como oro gris (10% de cobre y 15% de níquel), oro verde (25% de plata) y oro azul (25% de hierro).

Realizando una pequeña comparación al respecto de los precios de adquisición de relojes con caja de oro versus los que toman el acero como material de construcción, se pueden establecer ciertas relaciones que, a pesar de ser válidas, no deben tomarse como verdades absolutas. Para un mismo modelo de reloj, si se varía únicamente el material en el que se ha manufacturado su caja, el precio de la referencia en oro suele ser ligeramente superior al doble de la correspondiente en acero si consideramos complicaciones básicas. Partiendo de esta primera relación, la diferencia en la inversión necesaria – oro versus acero – va disminuyendo a medida que aumentan las complicaciones albergadas.

Si las complicaciones mecánicas del calibre albergado con su correspondiente coste de investigación y desarrollo asociado minimizan las distancias debidas al distinto valor del material empleado en la construcción de la caja, el factor humano en ciertas actividades como las decoraciones y los acabados puede dar lugar a que esta diferencia tienda a cero. Tanto es así que a medida que ascendemos los escalones a través de las grandes manufacturas, sus colecciones cuentan con una producción menor de relojes en caja acero, hasta el extremo que representa A. Lange & Söhne que renuncia a este material de manera absoluta.

Titanio y platino los dejamos para la segunda entrega. En ella hablaremos de sus propiedades y particularidades igual que hemos hecho con el acero y el oro en la que ahora finalizamos.

Leave a Comment